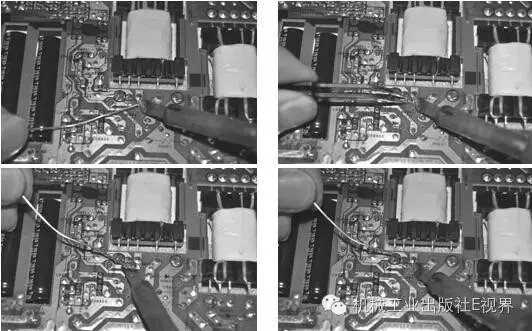

1)逐脚焊离,即加热元器件一脚处焊锡至熔化,用手捏住元件朝一个方向移动拔出其引脚,然后用此法焊下剩余元器件引脚。注意,有些元器件引脚在生产时有特意打弯的情况,此时应先在熔化焊点后用烙铁头把其弯脚摆正,才能顺利焊下元器件。如图1。

图1 三个脚及以下的元器件

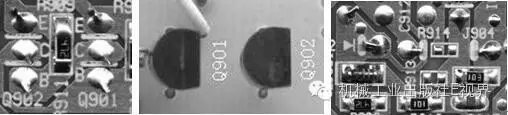

2)可以一次性加热全部引脚焊熔锡点拆下元器件,如引脚间隙小的晶体振荡器、三极管和两引脚的贴片元件等,如图2所示。当然,接下来的一些方法也一样可以适用在这里。

图2 三极管与两引脚贴片元件

2.多脚元器件的拆卸

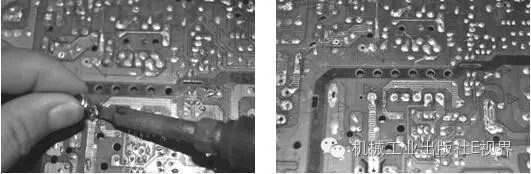

1)加热焊点使其熔化后,用空心医用针头插入元器件引脚并转动针头,然后移开烙铁,同时转动针头直至焊锡冷却凝固,再取出针头。运用这个方法虽然能省锡,可也要注意,不能把焊盘给从电路板转起来,方法如图3。

图3 针头配合电烙铁(右图为工作完成图)

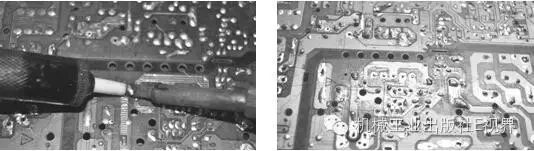

2)加热锡点熔化后用吸锡器吸走熔化了的锡,有时一个焊点可能要吸几次才行,方法如图4。

图4 吸锡器配合电烙铁(右图为工作完成图)

这些方法你都可以试一试,针对不同的情况使用,它们各有各的优势。如果遇到的是双面板,一般是用吸锡器配合才方便拆卸,并能使过孔中的焊锡也吸走成通孔。

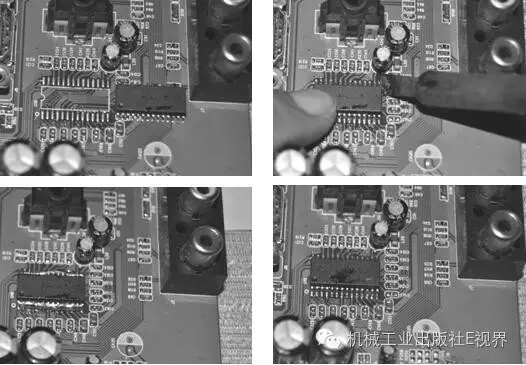

3.单列或双列直插、贴片芯片的拆卸

如果是拆普通单列或双列直插集成电路,可以在其脚间加足量的锡连接或覆盖其引脚,使其连成锡条,然后加热其中一列锡条,且沿锡条来回移动烙铁,让其全熔化后用镊子夹起或插入螺钉旋具撬起IC,让此列引脚从PCB上分离开来,用如上所述方法拆下另一列引脚。

也可以这样做:在加热熔化一列焊锡后马上加热另一列焊锡,直至两列焊锡全部熔化后取下IC。此方法仅适用于引脚不多的芯片,如图5所示。

图5 能用这两种方法拆卸的元器件

如果是双列引脚芯片、贴片IC,也可以用上面所讲的方法一次性来拆卸,如图6所示。

图6 可一次性焊下的元器件

4.四列型芯片的拆卸

(1)如果是超小型四列型的贴片IC,如图7所示,一般是可以用锡加满所有引脚,几乎连成一整圈锡,然后待其全熔化后,用镊子夹走或用烙铁头拔起分离。

图7 超小型四列型的贴片IC

(2)遇上非常多引脚的IC,如果一个烙铁温度不够,可用两个烙铁对边加热来拆下芯片,但是初期操作有些难度。这个方法有意思吧,有机会就要去试试了。

切记要注意:烙铁头来回移动时放在元器件引脚上要好些,如果放在引脚边缘与焊盘相邻处,容易操作不当把焊盘刮伤,而引起新的问题。

(3)如果条件允许,可以用台式热风焊枪拆卸,实际上工厂里的这些操作时大多用热风焊枪(见图8)来完成。

图8 手持式与台式热风焊枪

热风焊枪加热拆卸的具体做法如下:

1)为安全起见,用耐高温纸胶粘住芯片周围的贴片元器件,防止贴片元器件无意中被吹走。

2)将焊锡膏均匀涂在贴片芯片的四周引脚上,以防止损坏焊盘。没有焊锡膏、松香之类的话,也可以视情况看需不需要四周引脚上熔上焊锡,以利于更好的拆卸。

3)启动热风焊枪,调到合温度与风速,待温度恒定后,将热风焊枪对芯片引脚进行加热。操作速度要快,使各引脚焊盘均匀熔化。用镊子夹起芯片,即成功、完好卸下芯片。

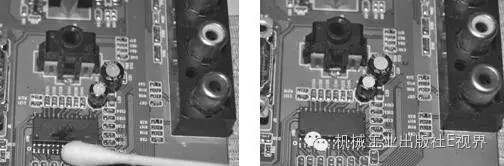

(4)有一种方法可以在不加锡的情况下拆除贴片IC,用一根细长的不太易沾锡的金属线,从元件引脚与PCB间的间隙穿过,如图9所示,把线的一头在贴片IC引脚旁的焊盘上焊住,然后从另一端引脚加热熔化第一个引脚焊锡,移走烙铁,把另一端未固定的线头用手捏住成45°左右向外拉,即可把此引脚与PCB焊盘分离开来。依此操作,焊下整个芯片;实际上的操作,可能会一次性熔化几个引脚焊点。

图9 可以尝试下,但这个方法不太好用

(5)如果是业余维修,确认此贴片IC已损坏,而又难以拆卸时,可用刀片割断全部引脚,然后焊走全部断裂附着在焊盘上的引脚。此法运用时一定要注意力道,不能把铜箔条割断,如图10所示。

图10 简单、快速的方法

(6)还有一种方法是采用细铜网线,先在铜网线上沾些松香或助焊剂,把它放在锡点上,在加热熔化锡点后在电烙铁的带动下一起移走,焊盘上的锡也带走,使元器件引脚与焊盘脱离。这个方法不太适用于贴片芯片,拆卸其他元器件也较麻烦,所以极少使用(见图11)。

图11 采用细铜网线吸走焊锡

5.元器件拆卸的相关处理

如果发现元器件引脚处焊锡太少,或难以熔化而导致很难拆卸,我们可以在原锡点处补焊一些锡,以使现在所加的焊锡加速原焊锡的熔化,顺利将元器件拆焊。

拆下元器件后PCB上的引脚孔可能被锡覆盖,这时可用针头或牙签在锡熔化后插入引脚孔,转动针头或牙签不停,直到移开电烙铁后焊锡冷却,这样引脚孔就通了,可以插入元器件进行焊接了。

一般情况下,你也可以用烙铁头熔化焊锡后由引脚孔把烙铁头向外拔动,以把锡带走而使引脚孔通畅。对于堵在过孔里的锡,只能用吸锡器使其过孔通畅,遇上难处理的可能要在其孔加锡吸几次才能成功,有些较深的过孔可能要从电路板两面分别吸才行。

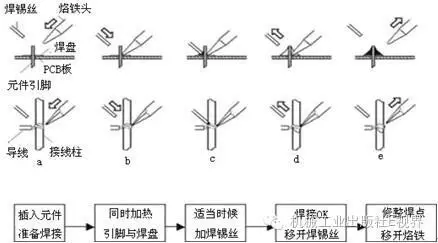

常规焊接过程如图12所示。

图12 焊接过程示意图

焊接前应先把元器件引脚、PCB焊盘的氧化物清除干净,必要时还需先上锡,不方便清除氧化物的应用刀片刮其引脚见有光亮后加锡,或用电烙铁接触其引脚,边加热边加焊锡熔化,并用烙铁头来回地刮,这才能保证焊接质量,但是要注意,一次连续的焊接时间不能太长,以免损坏元器件、导线的绝缘层、插座等元器件的塑料支架、部件。

尤其是自己备用已久的元器件,引脚会氧化发黑。如果是在电子制作的情况下,PCB焊盘可能会因长时间外露而氧化严重,都需要用刀片刮净方能焊接。

视不同元器件要把加热时间控制好,焊接时将烙铁头同时加热元器件引脚和PCB焊盘,在1.5s左右后再把焊锡丝放入三者的接触处熔化,直至适量且焊接牢固。时间一般在3s内,有些大功率元器件焊接时间还要稍长些。焊好后一般先移走焊锡丝,然后再把烙铁头与引脚成90°角或平行朝上将电烙铁移走。焊接完毕后要检查焊接是否符合要求,尽量避免虚焊、短路等情况。

2.贴片元器件焊接

(1)焊接贴片元器件,如贴片电阻、电容、电感元件及二极管、三极管等引脚较少的器件时,一般使用扁型斜口刀型烙铁头或者锥形(尖头)烙铁头,则焊接相对容易一些。常规焊接方法及过程如图13所示。

图13 贴片电容的焊接操作

(顺序为从左至右,从上之下)

贴片元器件的具体焊接过程是:可以先在一个焊盘上加些锡,然后用镊子夹住元器件在焊盘上放正,焊上一引脚之后,再看看是否偏位了,如果已放正,就再焊上另外的引脚。在没有镊子的情况下也可以这样,用电烙铁把焊锡丝焊在元器件一引脚上,捏住焊锡丝把元器件置于待焊接处,用电烙铁焊接元器件引脚即可。也可以先用手把元器件放在待焊处,用左手手指压住元器件,再进行焊接。

(2)如果是焊接贴片芯片,如图14所示。可用镊子小心地将芯片放到PCB上,要保证芯片的放置方向正确,注意不要折弯、损坏引脚,使引脚与焊盘对齐。将烙铁头沾上少量的焊锡,用手指或工具向下按住已对准位置的芯片,焊接两个对角位置上的引脚,使芯片固定而不能移动。

图14 贴片IC焊接

在焊完对角后重新检查芯片的位置是否对准,如有必要可进行调整或拆除并重新在PCB上对准定位。

在引脚处均匀涂上助焊剂,然后焊上锡堆,将电路板沿待焊引脚列方向倾斜,从一列引脚头开始向下移动电烙铁,带动焊锡移动,使引脚牢固焊于焊盘上。

照此法焊完其他列引脚,若有引脚被锡短路,用斜口烙铁头顺着引脚径向方向快速移动,这样就能将引脚间的短路锡去除。

若这样难以清除这些锡,可以边加锡边移动电烙铁,再或者在锡短路处再加些助焊剂,便能解决问题。当你的焊接技术有些熟练后,可以这样操作,将芯片对准焊盘,左手捏住锡线,小手指或无名指按住芯片,右手拿电烙铁,先把一列多个引脚加锡焊住,然后再进行正常焊接。

焊接完之后一定要对焊接的质量进行检查,焊点的外观必需尽量符合前面所讲的要求,条件许可的情况下,对电路板再进行一下清洗工作就更完美了,如图15所示。

图15 清洗后完美如新

在日常小制作中与电器维修中,焊接的质量对制作、维修的质量影响极大。所以,学习电子技术,必须练好焊接基本功,扎实掌握焊接技术。

3.插脚元器件焊接

某些元器件可借助镊子来夹住元器件引脚进行焊接,在起固定作用的同时,以利于元器件散热。普通插脚元器件插入PCB到位后,逐脚焊接即可。

焊多脚元器件时,应先焊两个引脚将元器件固定,如果是贴片芯片还要看所有引脚有没有跟焊盘对应好,然后再一个引脚一个引脚地焊好,也可以用拖焊法焊接,如集成电路焊接就可以采用拖焊法。在工厂的生产线都是采用这种方法焊接多引脚元器件的,具体操作过程是让PCB上待焊引脚成竖向,且让PCB与工作台面成一定度数斜坡,然后电烙铁接触最上一脚,待其加热充分后加锡,同时电烙铁下移,不停地加锡,利用锡的流动性,加上斜坡对焊锡的易流性,一般能顺利焊完一列元器件引脚,若有连焊再单独焊开即可。

也可以先在引脚处涂些助焊剂,再在顶部加足锡,然后用电烙铁从上到下加热引锡到底部引脚就行了。

虚焊产生的原因及现象

1.虚焊产生的原因

(1)主要是焊锡本身质量不良、焊接时用锡量太少、焊锡熔点比较低、元器件长期工作发热严重引起焊锡质变。

(2)其次是元器件焊接时没有把引脚氧化层除去,或焊盘未处理好。

而这些大部分是可以在生产或维修期间得到较好控制的。

2.虚焊的外观现象

通过细心观察,你会发现虚焊一般是存在于焊锡点与PCB焊盘、元器件引脚与焊锡点、焊锡点本身部分这三类情况中(见图16)。

图16 三种虚焊点示意图

(1)前者主要是在焊接时焊盘不易上锡、焊锡焊点偏高以及焊接温度偏低、焊锡质量差引起的。焊点与焊盘之间虚焊,只要你在元器件上往下按,会松动的就是这种情况了。

(2)中者主要是元器件引脚在焊接时氧化层未清除造成,或者是因为元器件长期工作,元件引脚氧化加之元器件发热严重,使元器件引脚与焊锡分离了。元器件脚与焊锡点间虚焊,用手按一下焊锡面中突出的元器件引脚能动就说明虚焊了。

(3)后者主要是发生在元器件发热量大的焊锡点,因用锡量偏少,焊锡质量差引起,但是用锡量足够而发热特别严重的地方也会引起这类虚焊的发生,你会明显看到有一圈焊锡已与焊盘本体锡点分离,用手轻轻拔动元器件引脚,引脚上的焊锡会产生如伞状环型裂纹,与焊盘上锡点分离开来。

此外,PCB铜箔断裂也会造成接触不良,对于时而正常时而导常或用手拍打出现异常或立即正常的情况,就有可能是虚焊或接触不良的现象。一般来说,要将怀疑存在虚焊的焊点逐一重新补焊,这也是提高维修效率,解决问题的好方法。

知识拓展:关于元器件引脚镀层的种类

(1)最常见的是铅锡合金,易产生乌黑色氧化物,不利于焊接,需刮去此层氧化物。

(2)镀银引脚,易产生不可焊的黑色氧化物,需将此层刮去露出紫铜才利于焊接。

(3)镀金引脚,一般是用橡皮擦将镀金层上的污垢及氧化物擦去即可,而不能用刀具刮,因为镀金层的基材很难上锡。

(1)体积和重量比较大的元器件,在安装或搬运的过程中容易产生应力。

(2)经常受到外力作用的元器件,如插接元器件、各种要调节的微动开关与电位器之类元器件。若这些经常受到外力作用或者使用不当会使这些元器件产生松动,久而久之产生虚焊。

(3)工作温度比较高的元器件,比如大功率电阻、大功率开关管和散热器周围元器件等,这些元器件由于本身的温度比较高,在热胀冷缩作用下其引脚很容易产生虚焊现象。

(4)线路板容易产生变形的部位,电路板有的部位没有固定,长期处于悬空状态,而有的固定不平整,容易出现变形。安装在变形部位的元器件就比较容易出现虚焊现象。

(5)安装不合理的元器件。

虚焊的解决

1.虚焊的发现

大多数的虚焊情况凭肉眼可以看出来,不过这要靠你平时多看,多分析它的特点。同时可以用手轻摇元器件或反面引脚,看元器件引脚、焊点与焊盘间是否有松动、裂纹。

有的虚焊故障点非常隐蔽,所以在检修虚焊故障时要认真仔细,要有足够的环境亮度,必要时还可以借助于放大镜和万用表检查。

2.虚焊的解决

在高电压、大电流冲击环境下的元器件会出现虚焊。所以要防止虚焊的问题,在保证焊锡质量的情况下,具体的操作过程非常重要,用锡量、温度、时间、引脚处理等足以影响虚焊的发生。具体的各要点,你自己可以结合上面的知识理解清楚。例如电器在使用若干年后很易出现虚焊,大多故障就是因为虚焊引起的,因为焊点用锡量太少了。

另外,也要采用一些其它措施来预防此类问题的再次发生,如将功率型元器件引脚折弯后紧贴PCB焊盘焊接,以增大焊接面积,或将大功率电阻等元器件引脚通过穿芯插针焊接在焊盘上,或将PCB焊盘过孔中加空心铜铆后再焊接。以上这些措施可大大减小发热元器件虚焊的发生。

对于虚焊的部位,不是再补焊一下那么简单处理,还要分析造成这种情况的原因,如果是焊锡少造成的虚焊,再补焊一下就可以了。如果是因为引脚的氧化层没有清理好,如果补焊的话,效果也不是很好,再一个焊的时间长了也容易对电路板造成损坏,我的经验是把元器件焊下来用小刀刮净,搪锡后再进行焊接会好一点。

希望初学者的你,重视焊接技术,在大量实际动手操作中不断巩固,提高自己的操作能力。

未经允许不得转载:学习方法论 » 多脚芯片焊接全攻略!多引脚芯片的锡焊教程

FunBoy35B游戏掌机DIY之焊接说明,非开源掌机

FunBoy35B游戏掌机DIY之焊接说明,非开源掌机